Retrofit von Maschinen: 3 großen Herausforderungen!

Der Retrofit einer Maschine ist mit Hilfe geeigneter Sensorik möglich und ermöglicht die nachträgliche Anpassung Retrofit: lat. retro = rückwärts und engl. fit = passen bestehender Maschinen und Anlagen, wenn diese nicht grundlegend ersetzt werden sollen. Ein solcher Retrofit ist häufig herausfordernd. Jede Sensorik hat Spezifikationen, jeder Einbauort hat Eigenheiten und jeder Betreiber hat Wünsche. Dies in Einklang zu bringen erfordert schon frühzeitig eine genaue Evaluation der Eignung von Sensorik für den speziellen Einsatzfall.

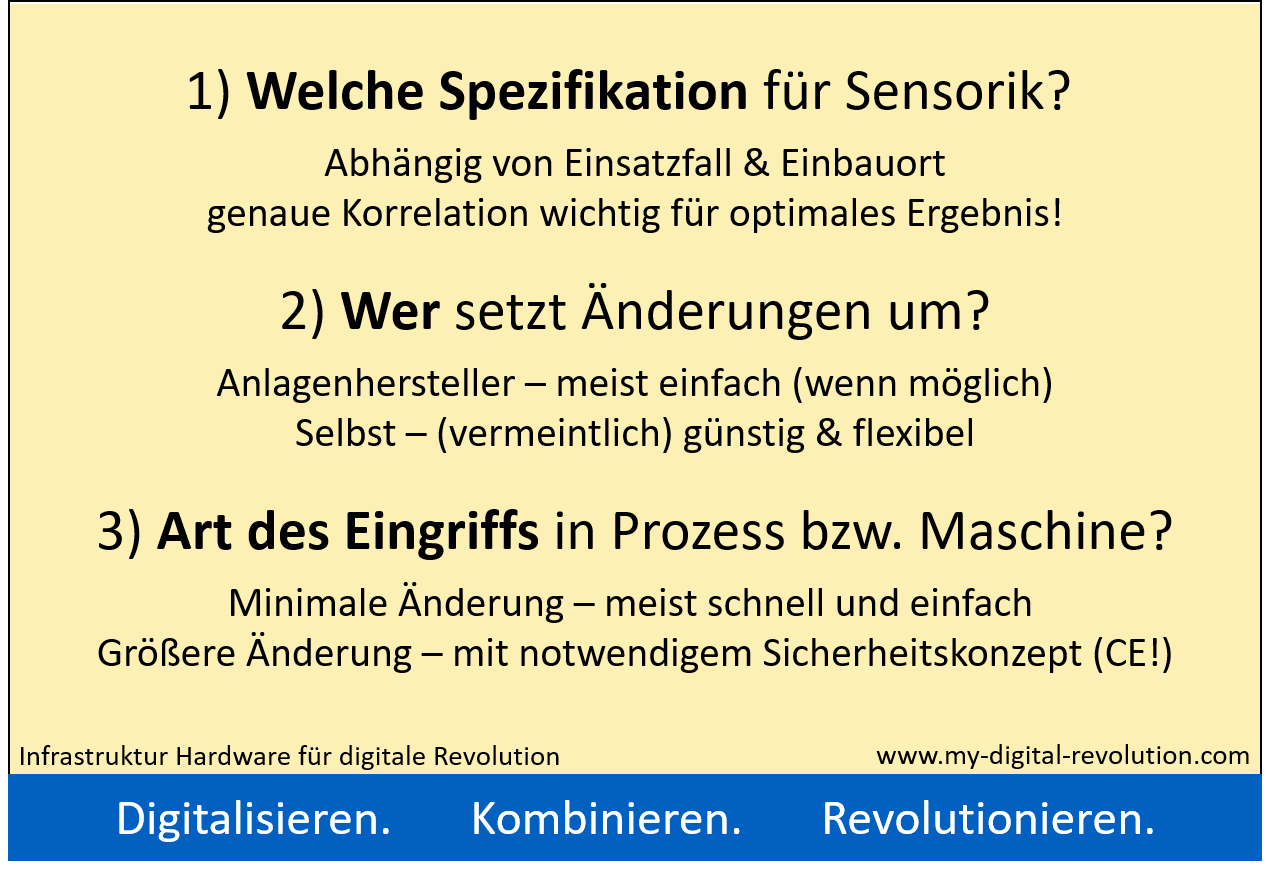

Dabei sind wichtige Herausforderungen:

- Passen die Spezifikationen der Sensorik zum Einbauort?

Genaue Korrelation wichtig für optimales Ergebnis - Wer setzt die Änderungen um?

Externe Firma vs. selbst umsetzen - Wie greife ich in Maschinen bzw. Prozesse ein?

Was ändert sich langfristig auch rechtlich durch den zusätzlichen Einbau von Sensorik

Neben diesen Fragen zum direkten Einbau von Sensorik, sollte man sich auch im Vorhinein Gedanken machen, wie man nach dem Einbau mit den Daten umgeht. Daten müssen ausgewertet werden, um einen Nutzen bringen zu können und z.B. Entscheidungen zu beeinflussen. Dabei sind immer die Kompetenzen der Mitarbeiter von Bedeutung!

Graphische Zusammenfassung

Herausforderungen bei Retrofit durch Sensorik

Abbildung der 3 großen Herausforderungen: Spezifikation Sensorik & Wer setzt um & Wie wird eingegriffen

All dies beeinflusst den Erfolg des Einbaus bei Sensorik!

Welche Sensorik gibt es?

Sensorik ist physische Hardware, die an Maschinen, Prozessen, … eingebaut werden kann oder verbaut ist, um Veränderungen zu messen, zu kontrollieren und häufig auch zu regeln. Heutzutage werden dabei Daten generiert, die anschließend visualisiert und ausgewertet werden können. Die möglichen Arten von Sensorik sind unter Mit diesen 9 Arten von Sensorik wird Ihre Digitalisierung erfolgreich dargestellt.

Welche Sensorik ist zum Einbau geeignet?

Die Eignung einer Sensorik muss anhand vieler Punkte genau für den spezifischen Einsatzfall abgeklärt werden. Dabei muss immer das zu erreichende Ziel im Blick sein – warum soll die Sensorik eingebaut werden, was soll gemessen werden und welche Aussage soll damit erreicht werden.

Können diese Fragen detailliert beantwortet werden, muss man grundsätzliche Spezifikationen von Sensorik definieren.

Spezifikationen von Sensorik

Jede Sensorik muss vor der Anschaffung genau definiert werden. Beispiele für die Spezifikation sind

- Messbereich der Sensorik

- Frequenz der Datenaufzeichnung

- Genauigkeit der Messung

- Fehleranfälligkeit der Messung

Neben diesen Sensor-spezifischen Eigenschaften müssen auch die Umgebungs- & Einsatzbedingungen genau hinterfragt werden, z.B. bezogen auf Temperatur, Staub, Zugänglichkeit, usw.

Wie wird der Retrofit durch Einbau von Sensorik durchgeführt?

Neue Sensorik kann auf unterschiedliche Arten eingebaut werden:

- Einbau von kontaktloser Sensorik

Ist eine kontaktlose Messung möglich und gibt es einen optimalen Platz für diese Messung, kann man Sensorik ohne Eingriff in die Maschine verbauen. Einbau solcher Sensorik ist jederzeit möglich.

Beispiel hierfür ist z.B. die Temperatur-Messung mittels IR oder Pyrometer.

- Einbau von Kontakt-Sensorik

Wird eine Messung gewünscht, bei der Kontakt mit der Maschine oder dem Prozess notwendig ist, kann diese meist auch installiert werden. Dabei ist zu beachten: der Eingriff in die Maschine sollte so gering wie möglich sein, damit keine Probleme mit bestehenden CE-Erklärungen usw. auftreten.

Beispiel für Kontakt-Sensorik ist z.B. die Messung von Vibrationen durch externe Sensorik IoT-fähig, mit Anzeige, die an der richtigen Stelle Kontakt mit der Maschine haben muss, um diese Aussage machen zu können. Die Maschine und deren Funktion oder Handhabung sollte dabei nicht beeinträchtigt werden.

- Einbau von Retrofit-Komplettpaketen

Es gibt mittlerweile Anbieter, die für definierte Anwendungsfälle, Anlagen oder Maschinen ein Retrofit-Komplettpaket anbieten. Mit diesem Komplettpaket wird ein geringer Eingriff in die Maschine gewährleistet und gleichzeitig die Erfassung der schon von der Maschine aufgezeichneten Daten und Zustände ermöglicht. Mittels zugehöriger Software kann meist auch unkompliziert die Auswertung in digitaler Form durchgeführt werden.

Wie funktioniert Retrofit von bestehenden Maschinen?

Gibt es im bestehenden Maschinenpark Maschinen und auch Prozesse, die immer noch super funktionieren, aber digitalisiert werden sollen, steht man oft vor der Frage: Wie mache ich das? Es gibt häufig keine digitalen Schnittstellen und auch keine Sensorik, die verbaut ist.

In diesem Fall muss man meist direkt in die Hardware der Maschinen eingreifen, um die passende Sensorik nachzurüsten.

Retrofit Maschine: durch Anlagenhersteller

Die Anlagenhersteller sofern noch existent haben oft Digitalisierungskonzepte für ihre häufig verkauften, aber in die Jahre gekommenen Maschinen in der Schublade. Auch die Anlagenhersteller wissen, dass Digitalisierung immer wichtiger wird für die Produzenten.

Wird ein Konzept angeboten, kann dies meist einfach und schnell installiert werden – bei meist entsprechend hohen Kosten für Knowhow und Installation durch den Anlagenhersteller. Dafür sind gewisse bedienerspezifische Änderungen Personalisierungen meist zusätzlich recht einfach durchführbar.

Retrofit Maschine: durch Hardware-Hersteller

Es gibt Hersteller von Hardware, die Komplettpakete für den Retrofit von speziellen Anlagen-Typen bereitstellen. Mit Hilfe dieser Komponenten kann jeder selbstständig retrofitting an Maschinen durchführen – vorherige Absprache und Test mit dem Hardware-Hersteller vorausgesetzt.

Retrofit Maschine: eigenständig

Jedes Unternehmen kann, das notwendige Fachpersonal für Elektrik/Mechanik usw. vorausgesetzt, Maschinen selbst digitalisieren. Viele unterschiedliche Anbieter bieten Hardware an, die in Maschinen verbaut werden kann. Es kann einerseits kontaktlose Sensorik, aber auch Sensorik mit Kontakt verbaut werden.

ACHTUNG: Im Falle eines internen Umbaus ist darauf zu achten, dass nur minimale Eingriffe an der Maschine durchgeführt werden dürfen. Wird zu viel in die Hardware der Maschine eingegriffen, kann dies möglicherweise zu einem Erlöschen der CE-Erklärung der Maschine führen. Daher ist vor dem Umbau einer Maschine mit einem unabhängigen oder firmenspezifischen Sicherheitsexperten für CE Rücksprache zu halten, um unangenehme Überraschungen zu verhindern. Je nach Aussage des Experten muss dann entweder weniger Digitalisierung umgesetzt werden oder es muss die Maschine inkl. dem Sicherheitskonzept adaptiert und neu zertifiziert werden.

Digitalisierung Maschine: durch große Adaptierung inkl. Sicherheitskonzept

Übersteigt der gewünschte Digitalisierungsgrad einen „minimalen Eingriff“, muss eine Grundsatzentscheidung getroffen werden: Digitalisieren mit Sicherheitskonzept oder kompletter Austausch der Maschine. Beides führt zu hohen Kosten, die durch eine Abschätzung des Aufwandes alt vs. neu verglichen werden müssen.

Gleichzeitig muss man aber auch generell Vor- und Nachteile der beiden Herangehensweisen im Blick halten. Der Umbau einer Altmaschine hat möglicherweise einen Kostenvorteil, jedoch oft einen Zeit-Nachteil, weil die Planung sehr aufwändig ist. In manchen Fällen bietet jedoch die Altmaschine auch nach dem Umbau noch Produktions-Möglichkeiten, die eine neue Maschine nicht bietet oder nur deutlich eingeschränkt. Aufgepasst werden muss im Falle eines Umbaus auf die eventuellen Einschränkungen durch ein aktuell gültiges Sicherheitskonzept. Auch solche Punkte müssen bei der Entscheidung für/gegen den Umbau einer Altmaschine angeschaut werden.

Der komplette Austausch einer Maschine ist eine ganzheitliche Methode, um zu digitalisieren. Dieser ist fast immer möglich, sofern die Performance nach dem Umbau mindestens identisch ist und im Vergleich zur Altmaschine nur vertretbare Einschränkungen oder sogar Vorteile mit sich bringt. Vor der Investition in eine neue Maschine sollten auf jeden Fall die Spezifikationen für die Maschine inkl. der Vernetzungsfähigkeit und Datenaufzeichnung mit bedacht werden.

Worauf muss ich beim Retrofit und dem Einbau von Sensorik achten?

Sensorik hat nur dann Sinn, wenn

- die richtige Sensorik

- an der richtigen Stelle

- sowie vernetzt und kompatibel mit bestehender Infrastruktur

verbaut ist. Nur dann erreicht man durch Auswertung der Daten auch die gewünschten Ergebnisse.

Vor dem Einbau von Sensorik sollte daher gezielt überlegt werden, welche Eigenschaften prinzipiell Einfluss haben können und wie diese über Sensoren abgebildet werden können.

Nicht grundlegend falsch, aber dennoch zu aufwändig ist die Denkweise „ich brauche ALLE Daten“. Besser ist die gezielte Definition einzelner Daten, da sonst Aufwand für Umbau bzw. spätere Kalibrierung und Datenmenge nicht im Verhältnis zum Nutzen stehen.

Wann sollte ein Retrofit durch Sensorik durchgeführt werden?

Die Frage lässt sich mit unterschiedlichen Antworten vervollständigen. Der Einbau von Sensorik ist dann sinnvoll, wenn mindestens einer der folgenden Punkte zutrifft:

- Dinge gehen regelmäßig kaputt und verursachen dann Stillstände von Maschinen, Programmen oder Arbeitsabläufen

- Dinge können kaputt gehen, bei denen die Ersatzteilbeschaffung schwierig ist

- Dinge sind Sonderanfertigungen

- Die Funktion von Maschinen, Programmen oder Arbeitsabläufen ist explizit von einem konkreten Bauteil abhängig

- Prophylaktische Wartungen sind extrem kostspielig und scheinen meist nicht notwendig

- Die Erfahrung und das Gespür der Mitarbeiter kann datenbasiert hinterlegt werden und Entscheidungen über Ersatz/Austausch werden so vereinfacht

Mitarbeiter haben Erfahrung und wissen: „wenn XX vibriert, geht YY kaputt“. Eine schnelle Entscheidung über einen Austausch wird trotzdem häufig vernachlässigt, weil eine subjektive Aussage vorliegt. Erkennt die Sensorik die Vibration und gibt diese aus, liegt eine quantitative und objektive Entscheidungsgrundlage vor!

Bei der Frage, wann und wo Sensorik eingebaut werden soll, sind die Mitarbeiter eine extrem wichtige Wissensquelle. Die Mitarbeiter kennen „ihre“ Maschine, Software, Prozess und können daher relativ gut Fehlerpotentiale einschätzen. Exakt dort soll zusätzliche Sensorik eingebaut werden bzw. zusätzliche Daten durch Sensorik für die Verwendung von Software zur Verfügung gestellt werden.

Wo sollte Sensorik eingebaut werden?

Weiß man, bei welchen Fällen Maschinen, Prozesse, … Sensorik eingebaut werden soll, kann man definieren, WO in bzw. an der Maschine bzw. im Prozess sie eingebaut werden soll. Dabei ist zu beachten

- Es gibt meist nicht nur eine mögliche Position, sondern unterschiedliche, abhängig von der ausgewählten Messmethodik

- Der zur Verfügung stehender Platz sowie Befestigungsmöglichkeiten

- Energieversorgung muss vorhanden sein

- Anbindung zur Kommunikation Internet, Netzwerk muss gegeben sein

Anschließend kann die Frage nach dem WAS und WIE gestellt und beantwortet werden. Daraus kann man ein Gesamtkonzept entwickeln, das schrittweise oder vollständig umgesetzt werden kann.

Vorgehen beim Retrofit von Maschinen: Auswahl & Einbau der Sensorik

Die Auswahl von Sensorik ist grundsätzlich entscheidend für die Performance.

- IST-Zustand & Ziel-Definition

Im ersten Schritt ist es wichtig, den IST-Zustand zu ermitteln. Fokus liegt darauf, welche Daten schon aufgezeichnet und ausgewertet werden können. Mit diesen Daten sollte man arbeiten und die Möglichkeiten der Auswertung kennenlernen, um evaluieren zu können, welche Daten für eine aussagekräftige Auswertung noch fehlen. Gleichzeitig ist es auch wichtig, die Anforderungen und Ziele zu klären und die gewünschte Sensorik darauf abzustimmen.

- Soll-Zustand & Auswahl Sensorik

Im zweiten Schritt wird dann evaluiert, welche Daten in Zukunft noch zusätzlich aufgezeichnet werden sollen und wie dies durch den Einbau von Sensorik erreicht werden kann. Für die Auswahl sind die oben genannten Spezifikationen der Software und des Einsatzortes entscheidend. Anhand derer kann spezifiziert werden, welche Sensorik notwendig ist und wo diese eingebaut werden soll.

- Kosten, Nutzen und Implementierung

Frühzeitig wenn klar ist, welche Sensorik wo notwendig ist, sollte man sich mit dem Thema Kosten und Aufwand vs. Nutzen auseinandersetzen. Dabei ist dies häufig einer Neuanschaffung der Anlage gegenüberzustellen. Die Kosten für die Ausarbeitung Personal-Ressourcen fallen in jedem Fall an. Die Kosten für die Implementierung können entfallen, wenn gegen einen Retrofit entschieden wird. In jedem Fall erfordert ein Retrofit genauso wie auch eine Neuanschaffung eine klare Definition der Notwendigkeiten.

Wie gehe ich mit Daten aus Retrofit von Maschinen um?

Überall dort, wo Prozesse digitalisiert bzw. automatisiert und dementsprechend auch Daten erhoben werden, müssen die Digitalisierungs- bzw. Automatisierungs-Daten auch genutzt werden! Es muss daher darauf geachtet werden, dass schon im Vorfeld die Möglichkeiten geschaffen werden, um die Daten auszuwerten und Mitarbeiter mit Schulungen im Thema Digitalisierung voranzubringen.

Gleichzeitig muss vorab auch die Reaktion auf Änderungen von Werten bzw. bei Ausgabe von Alarmen vereinbart werden. Wird automatisch darauf reagiert und entgegengesteuert? Wird menschlich manuell weiterverarbeitet? Wird auch außerhalb der Arbeitszeit der Mitarbeiter darauf reagiert?

Im Sinne von Condition Monitoring und Predictive Maintenance kann man die Sensorik einsetzen, um Stillstände zu vermeiden und die Planungen entsprechend dem potentiell auftretenden Stillstand auszurichten.

Vorteile Retrofit von Maschinen

Es gibt einige Vorteile, die durch den Retrofit einer Maschine erreicht werden können. Nur ein Teil der Vorteile tritt ein, wenn in eine neue Anlage investiert wird.

- Mechanik von Maschinen kann lange weiter genutzt werden

- Meist kostengünstig in Umbau und Wartung

- Weniger Ausfallzeiten = höhere Produktivität

- Schulung für Mitarbeiter entfällt

- Erfassung von Maschinen- & Prozessdaten und Möglichkeit der Auswertung mit geeigneter Software

- Vorgaben durch Gesetze oder Normen können eingehalten werden z.B. Emissionswerte, Sicherheits-Aspekte usw.

Auf was sollte ich beim Retrofit besonders achten?

Besondere Tätigkeiten erfordern besondere Dinge, auf die man achten sollte, damit man langfristig gut gerüstet ist für die Zukunft:

- Offene Schnittstellen / Kommunikationsstandards, Richtung OPC/UA, damit gut angebunden werden kann an andere bestehende Lösungen

- Open Source bevorzugen gegenüber proprietären Lösungen, denn Open Source ist langfristig verfügbar und hat meist guten Support nur die Programmierung muss man selbst durchführen

- Sicherheitstechnik – frühzeitig erkundigen, ob notwendig und möglichst so richten, dass man es ohne Einbindung externer Sicherheitsexperten schafft!

- Ausreichend Anbindung in Hinblick auf Strom und auch Netzwerk

- Datenbasierte Auswertungen sollten frühzeitig überlegt und angegangen werden, damit Daten auch tatsächlich Nutzen haben und kein Datenfriedhof generiert wird!

Referenzen und weiterführende Literatur

Sensorik Industrie 4.0 VDMA 27.06.2021