Kennen Sie schon den Zustand Ihrer Maschinen?

Solange die Maschinen produzieren und die Qualität passt, weiß man doch, dass der Zustand der Maschine in Ordnung ist. So die Theorie. In vielen Betrieben sind langjährige Mitarbeiter und deren Erfahrung der ausschlaggebende Punkt: „Die Maschine läuft nicht mehr rund“ oder „da passt was nicht“ sind klassische Aussagen.

Was wäre, wenn die Erfahrung der Mitarbeiter noch unterstützt wird durch die Sammlung und Auswertung von Daten?

Was wäre, wenn kontinuierlich aufgezeichnete Daten einen Indikator liefern, was genau bei einer Maschine nicht passt?

DANN beschäftigt man sich mit zustandsorientierter und vorausschauender Instandhaltung!

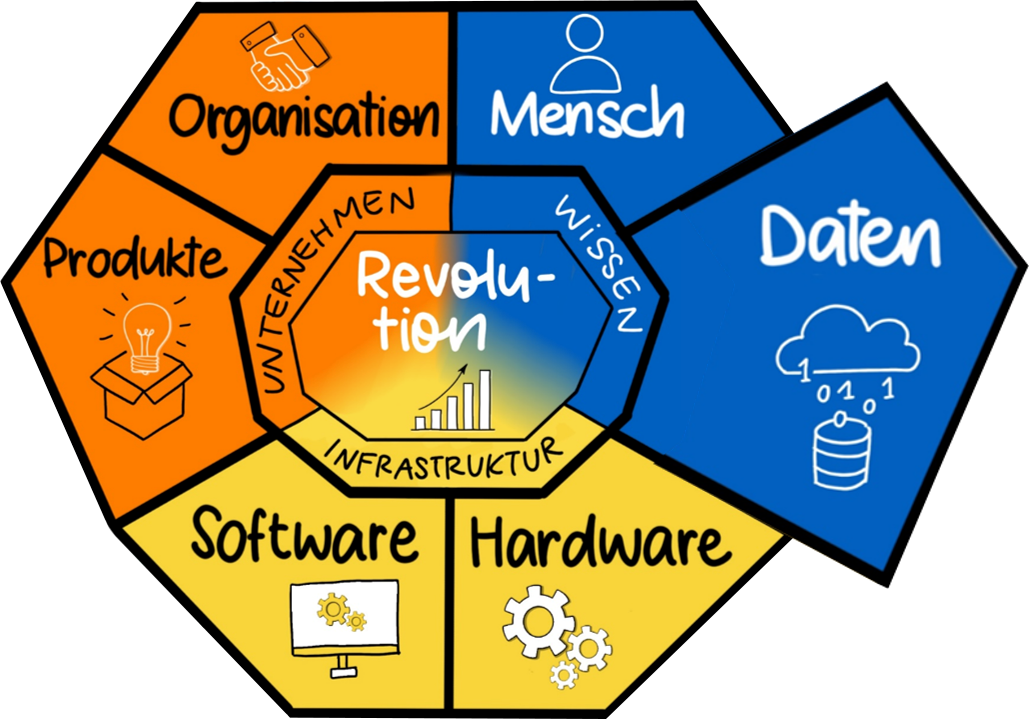

Graphische Zusammenfassung

direkter Vergleich von Condition Monitoring & Predictive Maintenance zur Darstellung der Gemeinsamkeiten und Unterschiede in der Bearbeitung

Welche Arten von Instandhaltung gibt es?

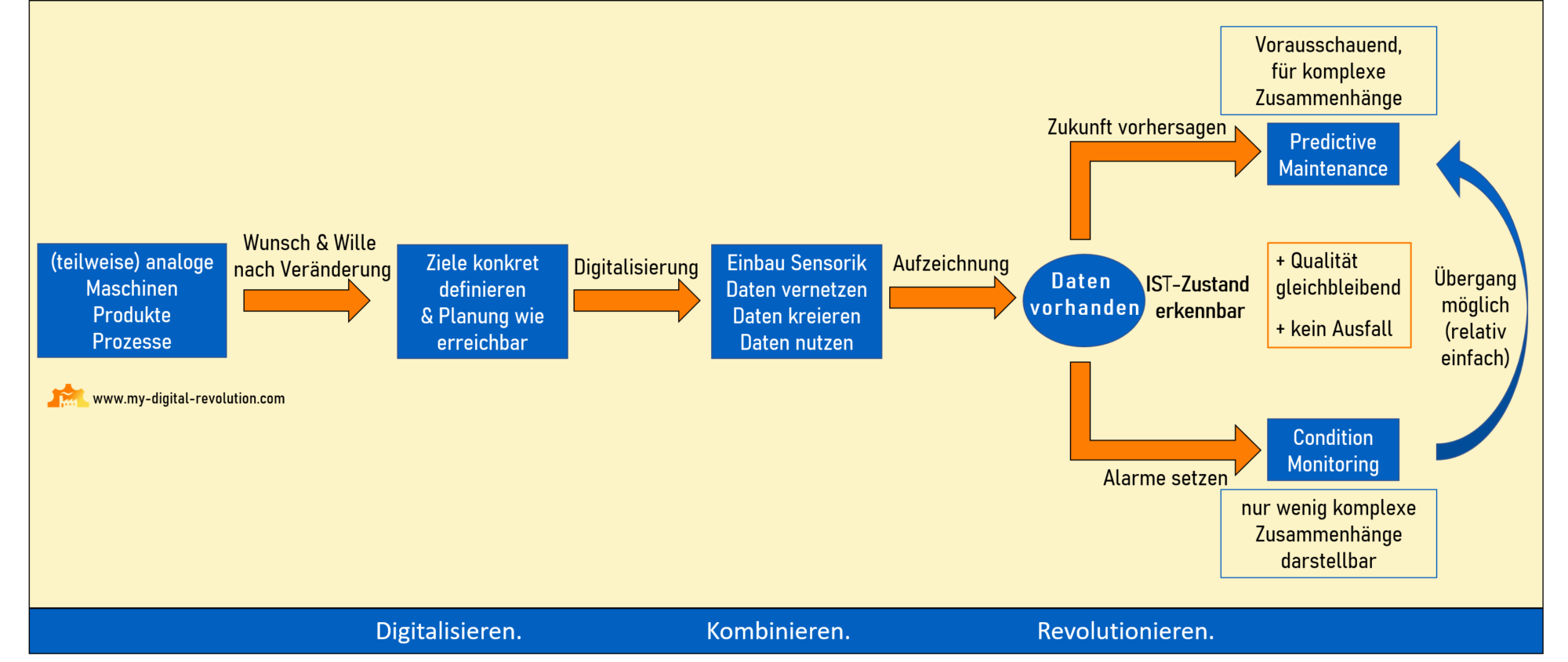

Die meisten Firmen machen regelmäßige Wartung nach definierter Zeit und tauschen regelmäßig Ersatzteile – unabhängig davon, ob die Ersatzteile schon das Lebensende erreicht haben. Nach 1 Jahr oder 200 Arbeitsstunden ist die nächste Wartung fällig. Bis vor kurzem war dies die einzig realistische Lösung, unvorhergesehene Stillstände an Anlagen oder Maschinen zu vermeiden. Ressourceneffizient ist es aber nicht. Diese Art der Wartung nennt man präventive Instandhaltung Preventive Maintenance.

Nur die wenigsten Unternehmen können es sich leisten, „auf Bruch“ zu fahren, d.h. bis die Lebensdauer der Ersatzteile so erschöpft ist und die gesamte Anlage in den Stillstand geht. Da der ungeplante Stillstand mit Ausfallzeiten der Produktion, Wartzeiten auf Ersatzteile usw. direkt zusammenhängt, können Produkte nicht ausgeliefert werden, was die reaktive Instandhaltung Reactive Maintenance zu einer nicht optimalen und nicht sonderlich kundenfreundlichen Möglichkeit macht.

Seit dem Aufkommen von Internet, internetfähiger Sensorik, Möglichkeit von großem Datenspeicher und Vernetzung, kann Wartung neu gedacht werden. Die Methode der zustandsorientierten und vorausschauenden Instandhaltung Predictive Maintenance von Anlagen und Maschinen war geboren. Bei dieser Art der Wartung hilft Sensorik bei der Darstellung von Produktionsparametern und dem Zustand der Maschine. Der Standard-Produktionszustand wird definiert, wodurch Änderungen der Daten auffallen – und man kann direkt aufgrund dieser Änderungen reagieren.

Ist vorausschauende Instandhaltung IMMER sinnvoll?

Nein

Diese Frage muss man klar mit NEIN beantworten. Es macht nicht für jede Firma und nicht für jede Anlage Sinn.

Warum nicht?

Die vorausschauende Instandhaltung basiert auf Daten und einem Lern-Prozess. Es wird mit komplexen Algorithmen gearbeitet, die mit Hilfe von Daten lernen, den Standard-Produktionszustand sowie auch Anomalien und Fehler zu erkennen, die während der Produktion auftauchen.

Zwei Faktoren beeinflussen die Sinnhaftigkeit von Predictive Maintenance:

- Häufigkeit der Fehler zu gering

Tritt ein Fehler nur einmal alle 5 Jahre auf, kann der Algorithmus diesen Fehler nicht datenbasiert lernen – und dementsprechend aus momentaner Sicht nicht ohne Probleme erkennen. Selbiges gilt, wenn der Fehler trotz häufigerem Vorkommen nicht oft genug aufgezeichnet worden ist.

- Komplexität der Daten erfordert Spezialisten

Die Daten, der Algorithmus und die Aussagekraft – dafür brauch man Spezialisten. Häufig gibt es keine/n Spezialisten im Unternehmen, spezialisiertes Personal ist rar und heiß umkämpft, d.h. man sollte sich externe Hilfe suchen. Kosten/Nutzen müssen immer abgewogen werden.

Was ist IMMER sinnvoll?

Fast immer sinnvoll ist eine Zustandsüberwachung Condition Monitoring von Anlagen.

Warum?

Es werden Daten gesammelt über die Maschine, die die Erfahrung der Mitarbeiter unterstützen und auch ohne Predictive Maintenance Grundlage sein können für das Erkennen von Fehlern: Kennt man die Standard-Produktionsbedingungen und den Gut-Zustand der Maschine, kann man im einfachsten Falle einen „Alarm programmieren“, um bei Werten außerhalb einer vorher festgesetzten Toleranz informiert zu werden. Den Fehler muss man weiterhin selbst suchen, aber man erkennt ihn datenbasiert schon frühzeitig.

Vorteil

Es gibt viele Anbieter von Software, die sowohl Condition Monitoring als auch Predictive Maintenance unterstützen. Werden die Datenquellen einmal verknüpft mit der Software, braucht man beim Condition Monitoring meist kein Fachpersonal in Form von Datenanalysten Data Scientists und man kann bei Bedarf meist leicht auf eine Predictive Maintenance Applikation aufrüsten.

Wie unterscheiden sich Condition Monitoring und Predictive Maintenance?

Condition Monitoring beschreibt die reine Zustandsüberwachung von Anlagen, Maschinen und Prozessen. Man erhält einen Überblick über

- Aktuellen Zustand der Maschine, d.h. produziert die Maschine wie erwartet oder liegt eine Störung vor?

- Abweichungen vom Soll-Wert, d.h. schleichende Änderungen im System können detektiert werden

- Auftretende Fehler, die manuell ausgewertet werden müssen inkl. wo und eventuell auch warum der Fehler aufgetreten ist.

Predictive Maintenance ist letztlich die Weiterführung der Zustandsüberwachung in ein tatsächliches Vorausschauen. Es wird ein Algorithmus auf Basis historischer Daten erstellt, der mit zusätzlichen Daten immer weiter trainiert wird. Mit jeder Standard-Produktion und mit jedem Fehler lernt der Algorithmus und verfeinert sich. Es kann vorhergesagt werden,

- Wann mit dem erneuten Eintreten eines definierten Fehlers zu rechnen ist

- Welche Fehlerursache vorliegt, sofern den komplexen Algorithmen auch die Fehlerursache in Form von Daten mitgeteilt wurde

Der Übergang von Condition Monitoring zu Predictive Maintenance ist oft fließend und kann bei Bedarf meist schnell durchgeführt werden. Entscheidet man sich irgendwann dafür, von der Zustandsüberwachung in die vorausschauende Instandhaltung überzugehen, ist in jedem Fall schon eine Datenbasis vorhanden, mit der der Algorithmus lernen kann.

Gemeinsamkeiten von Condition Monitoring & Predictive Maintenance

Condition Monitoring und Predictive Maintenance sind aufeinander aufbauend, d.h. die notwendigen Vorbereitungen sind identisch. Für die Funktionalität beider Prozesse ist

- Informationen in Form von Daten notwendig, weil ohne Datenbasis keine Aussage oder Voraussage über den Zustand gemacht werden kann

- Sensorik notwendig, um Daten zur Nutzung in Überwachung oder Vorhersage zu kreieren

- eine Zieldefinition notwendig, damit die für die Zielerreichung zu erhebenden Daten genau definiert werden können

Wann hat die Implementierung von Condition Monitoring bzw. Predictive Maintenance Vorteile?

Die Implementierung der zustandsorientierten bzw. vorausschauenden Instandhaltung ist immer dann besonders sinnvoll, wenn

- Hohe Kosten bei Ausfall von Maschine oder Anlage entstehen

- Verfügbarkeit der Maschine kritisch ist für die Produktion bzw. das Unternehmen

- Ersatzteile extrem lange Lieferzeiten haben und eventuell sogar Sonderanfertigungen sind

- Die Produktqualität schon durch kleine Fehler der Maschine enorm leidet

- Fehler sehr häufig vorkommen und die Qualität vom Produkt beeinflussen

- Sensorik leicht zu installieren ist und Bauteile häufig vorkommen

- Entscheidungen für Ersatz bzw. Austausch getroffen werden sollen/müssen

Beispiele für Anwendung von Condition Monitoring bzw. Predictive Maintenance sind abhängig von Einsatzgebiet vielfältig. Anzahl, Größe und Kosten für einzelne Maschinen oder Teile von Maschinen entscheiden häufig über den Einsatz von zustandsorientierter Instandhaltung. Häufig sind jedoch Motoren und Pumpen zu finden, aber auch Ventilatoren oder die komplette Gebäude-Automation.

Wann kann man von einer Implementierung absehen?

Es gibt nur wenige Gründe, um von einer Implementierung der Zustandsüberwachung abzusehen. Beispielsweise wenn die Maschine unkritisch für den Fortbestand der Produktion bzw. des Unternehmens ist bzw. wenn adäquate Ersatzmaschinen vorliegen. In diesen Fällen verursacht ein Ausfall weder Probleme noch einen längerfristigen Stillstand.

Welche Vorteile hat die Implementierung generell?

Der Implementierung von zustandsorientierter bzw. vorausschauender Instandhaltung werden viele Vorteile zugeschrieben. Differenzieren muss man zwischen den Vorteilen für den Betreiber der Anlage und denen für den Hersteller der Anlage.

Vorteile für Betreiber der Anlage/Maschine

Reduktion von ungeplanten Ausfällen, Kosten für Ersatzteile und Wartungen. Qualitätsverluste werden reduziert und der Stress-Zustand, da weniger ungeplante Störfälle vorkommen und sich die Frage „Woher bekomme ich am Freitagnachmittag noch einen Service-Mitarbeiter?“ vermutlich gar nicht mehr stellt. Im besten Fall verringert die Implementierung auch die Häufigkeit von Unfällen, da weniger manuell an der Anlage nachgeschaut werden muss, sondern die Sensorik die kontinuierliche Überwachung übernimmt. Aufgrund der geringeren Anzahl der Stillstände steigt die Maschinenverfügbarkeit und damit die Produktionskapazität.

Vorteile für Hersteller der Anlage/Maschine

Wenn der Hersteller seine Maschine schon mit der Möglichkeit für Predictive Maintenance ausrüstet, erhöht er dadurch die Kundenbindung und hat gleichzeitig selbst weniger ungeplante Service-Einsätze. Die Vorausschau via Algorithmen hilft bei der Planung von Wartungen und Ersatzteilen und auch bei der Optimierung der Konstruktion für neue Anlagen/Maschinen. Auch ist es denkbar, dass neue Geschäftsfelder erschlossen werden können.

Wie kann ich Condition Monitoring bzw. Predictive Maintenance erfolgreich umsetzen? Schritt 1-4

Um Predictive Maintenance bzw. Condition Monitoring erfolgreich zu implementieren und den zustandsorientierten bzw. vorausschauenden Blick auf Anlagen, Maschinen und Prozesse zu nutzen, sind folgende erste Schritte notwendig:

- Konkretes Ziel formulieren – was soll mit Implementierung erreicht werden?

- Nutzen erkennen und kommunizieren – Mehrwert gezielt darstellen!

- Hardware/Sensorik installieren – nur bei digitaler Aufzeichnung erhält man die nötigen Daten

- Ressourcen klären – Personal, IT, Zeit

Schritt 1: Konkretes Ziel für Predictive Maintenance formulieren

Das Ziel muss klar formuliert werden, z.B. „den Fehler XY möchte ich in den Griff bekommen“. Dabei sollten im besten Fall auch die direkt betroffenen Mitarbeiter mit einbezogen werden. Diese wissen am besten, welche Fehler und Fehlerpotentiale vorkommen und welche den meisten Stillstand bzw. die meiste Arbeit verursachen. Genau diese Fehlerpotentiale sollten anschließend optimal mit Sensoren abgedeckt werden, um gezielt Daten aufzuzeichnen. Das Ziel beeinflusst daher direkt die Auswahl der Sensorik!

Machen Sie sich daher frühzeitig Gedanken, welche Daten für die Erreichung des Ziels tatsächlich benötigt werden, welche Daten schon aus Erfahrung als Einflussfaktor ausgeschlossen werden können usw.

Schritt 2: Nutzen von Predictive Maintenance erkennen und kommunizieren

Neben einem konkreten Ziel ist es wichtig, dass der Nutzen für alle Beteiligten klar ersichtlich ist. Dies funktioniert nur, wenn im Umfeld die richtigen Voraussetzungen für die Umsetzung von Condition Monitoring oder Predictive Maintenance geschaffen werden. Eine Initiierung über die Geschäftsführung, wertschätzende Kommunikation mit den Mitarbeitern, Einbeziehung der Mitarbeiter sind Voraussetzung für den Erfolg.

Sinnvoll ist auch der Start mit einem Leuchtturm-Projekt, um schnell ein einfaches und plakatives Ergebnis als Beispiel für den Erfolg herzeigen zu können.

Schritt 3: Sensorik für Predictive Maintenance auswählen und implementieren

Jede Maschine / Anlage, die zustandsorientiert überwacht werden soll, muss mit der notwendigen Sensorik ausgestattet sein. Hier gibt es zwei Möglichkeiten:

- die schon durch den Maschinenhersteller aufgezeichneten Daten zu nutzen

- zusätzliche Sensorik zu verbauen

Bei neuen Maschinen ist meist schon viel Sensorik verbaut und auch die Steuerung kann viele Daten ausgeben. Bei älteren Maschinen ist dies weniger der Fall. Entsprechend des Alters aber auch entsprechend der Ziele, die mit den Daten erreicht werden sollen, muss über die „richtige“ Sensorik entschieden werden. Fokus liegt hierbei häufig auf Fehlerpotentialen von Maschinen, die mittels Sensorik abgedeckt werden sollen.

Alle Sensorik bedarf grundsätzlich einer genauen Beurteilung der Einsatzbedingungen bezogen auf stationär vs. beweglich, störende Einflüsse von außen, Zugänglichkeit der Messstelle, … Abhängig von den Einsatzbedingungen wird die Sensorik bzw. Messmethode ausgewählt, mit dem der eigentliche Evaluationsparameter aufgezeichnet werden soll.

Häufig bieten Anbieter von Condition Monitoring- oder Predictive Maintenance-Lösungen auch die dazugehörige Sensorik an bzw. haben das nötige Wissen über externe Hersteller, mit denen schon erfolgreich zusammengearbeitet wurde.

Weitere Informationen zu Sensorik finden Sie unter Infrastruktur Hardware.

Schritt 4: für die Umsetzung notwendige Ressourcen klären

Personal

V.a. bei der Implementierung von Predictive Maintenance ist es wichtig, dass internes oder externes, fachlich versiertes und geschultes Personal vorhanden ist. Auch langfristig benötigt das Thema Predictive Maintenance mindestens einen verantwortlichen Mitarbeiter im Unternehmen oder extern.

Vor der Umsetzung sollte man grundsätzlich mit den einzelnen indirekt beteiligten Abteilungen sprechen, d.h. mit Produktion, Anwender, Instandhalter, Daten-Spezialist, …

IT

Auch im Bereich IT muss ausreichend Ressource vorhanden sein. Speicherkapazität, Netzauslastung, Datenströme, usw. sind beispielsweise mit zu beachten.

Zeit

Für die Implementierung von Condition Monitoring oder Predictive Maintenance gibt es viele Hersteller, die eine Software zur Auswertung und Verarbeitung der Daten anbieten. Die erfolgreiche Implementierung bedeutet aber auch, dass zeitliche Ressourcen für die Vorbereitung, Implementierung und Optimierung notwendig sind. Jedes Unternehmen hat unterschiedliche Prozesse, Maschinen und Ziele und die Datengrundlage bzw. die Auswertungen müssen daran angepasst werden. Eine Vorlage, die 1:1 und ohne zeitlichen Aufwand zum Umsetzen geht, gibt es leider nur in den seltensten Fällen.

Worauf muss ich vor der Daten-Aufzeichnung für Instandhaltung achten?

Ist die richtige Sensorik am richtigen Ort installiert, beginnt die Daten-Aufzeichnung und häufig auch die Übertragung der Daten zum gewünschten Speicherort. Frühzeitig sollte man sich Gedanken über die Möglichkeit der Auswertung machen und einen präferierten Anbieter einer Software-Lösung für Condition Monitoring und/oder Predictive Maintenance ausgesucht haben.

Im Vorhinein ist jedoch wichtig, dass folgende Dinge festgelegt werden:

- Aufzeichnungsintervall

Müssen die Daten in Millisekunden, Sekunden oder Minuten aufgezeichnet werden? Oder reicht sogar ein Mittelwert aus für die Betrachtung?

- Verarbeitungszeitpunkt

Werden die Daten in Echtzeit real-time weiterverarbeitet wichtig bei Predictive Maintenance, nahe der Echtzeit near-real-time oder erst periodisch im Nachhinein?

- Daten-Format

Gibt es aus Sicht der ausgewählten Software Vorgaben für das Daten-Format?

- Ort der Aufzeichnung

Werden die Daten auf Servern lokal gespeichert oder gibt es Zugriff auf bzw. über eine Cloud?

- Sicherheit der Daten

Sind die Daten zu jedem Zeitpunkt ausreichend vor Verlust und externem Zugriff gesichert? Weiß die externe Firma um das Knowhow der Daten, die ausgewertet werden?

Alle Punkte sind stark abhängig vom eigentlichen Einsatzfall und können nicht pauschal beantwortet werden. Die Punkte sind sowohl für Condition Monitoring als auch für Predictive Maintenance wichtig.

Wie werte ich Daten für Predictive Maintenance bzw. Condition Monitoring aus?

Condition Monitoring und Predictive Maintenance bedeuten eine große Menge an Daten, die übertragen, aufgezeichnet, aufbereitet und ausgewertet werden müssen. Diese können nicht mehr mit den Standard-Berechnungs-Tools verarbeitet werden, sondern brauchen meist eine eigene Software. Es gibt viele Anbieter am Markt und es muss derjenige gefunden werden, der bestmöglich die eigenen Bedarfe abbilden und personalisieren kann.

Für die Auswertungen mit spezieller Software sind meistens keine Datenkenntnisse notwendig. Wohl aber muss man sich vorher gut überlegen, welche Daten verarbeitet werden sollen, welche Kennzahlen, Grenzwerte o.ä. für den eigenen Prozess oder die eigene Maschine implementiert werden sollen. Dies geht meist direkt einher mit den Zielen des Unternehmens.

Langfristig ist es wichtig, dass

- Daten gepflegt werden

- Personal-Verantwortlichkeiten für Pflege usw. geklärt sind

- Ein grundsätzlich gutes Verständnis von Daten vorliegt

- Daten-Interpretation gelernt wird „gute Produktion“ vs. Anomalie

- Einzelereignisse trotzdem noch auftreten werden, da diese nicht abgebildet werden können

Welchen Nutzen kann die zustandsorientierte Instandhaltung bieten?

Es gibt viel Nutzen, der durch Condition Monitoring oder Predictive Maintenance erreicht werden kann:

- Mehrwert beim Produkt für den Kunden

Wird ein Produkt vertrieben, für das Predictive Maintenance interessant sein könnte? Dann sollte man Kosten/Nutzen einer Installation berechnen!

- Neues Service-Konzept

Wird Predictive Maintenance schon angeboten, kann dies ein neues Geschäftsfeld sein: Daten sicher für die jeweilige Firma auswerten sofern Personal und Wissen vorhanden.

- Remote-Zugriff

Werden die Daten der Anlage zum Hersteller übertragen, kann dieser auf die Daten zugreifen, diese anschauen und sich meist über die Software auch Remote einloggen, um Dinge im System zu ändern.

- Wartungskonzept

Wird die Durchführung von Wartung ausgelagert zur externen Firma? Dann kann diese Firma zustandsorientiert Bescheid geben, wann der beste Zeitpunkt für eine Wartung ist bzw. avisieren, wann die nächste Wartung fällig sein wird zum Austausch von bestimmten Ersatzteilen. Es gibt keine Wartezeit für Ersatzteile mehr und die Abwicklung läuft nicht zeitkritisch ab.

Wird die Wartung intern durchgeführt, die Überwachung der Daten liegt aber bei einer externen Firma? Dann gibt die Firma den Zustand der Anlage durch, schickt die Ersatzteile raus und man selbst kann die Wartung durchführen, da genau bekannt ist, welche Teile der Anlage ausgetauscht werden müssen.

Wird die Wartung intern durchgeführt und liegen auch die Daten und deren Überwachung intern, muss selbst auf die Daten reagiert werden. Mittels SMS-Nachricht, Email o.ä. kann die Software den jeweilig hinterlegten Kontakt informieren. Die Ersatzteile müssen selbstständig und frühzeitig beschafft werden.

- Erhöhte Produktivität

Verknüpfung der zustandsorientierten Instandhaltung mit der Produktion führt zu einem optimalen Wartungs-Zeitpunkt und der geringst-möglichen Ausfallzeit.

- Vernetzung von Systemen

Liegen die Daten und die Verarbeitung der Daten im eigenen Haus, kann die Vernetzung und Verknüpfung unterschiedlicher Maschinen und Prozesse zu einem zusätzlichen Mehrwert führen. Nicht nur kann der Zustand der einzelnen Maschinen überwacht werden, es können auch Abhängigkeiten sichtbar werden, die bisher noch nicht erkennbar waren. Dies ist aber dann nicht mehr Predictive Maintenance, sondern die eigentliche Anwendung von Machine Learning.

Referenzen & weiterführende Literatur

What you always wanted to know about predictive maintenance 02.03.2021

Predictive Maintenance - Position Paper Deloitte 03.03.2021

Was leistet Predictive Maintenance? 03.03.2021

Was ist was Predictive Analytics 04.04.2021

Predictive Analytics 03.03.2021